資源循環

| スズキ環境ビジョン2050 | マイルストーン2030 | |

|---|---|---|

| 資源循環 | 2050年までに、日本で培ったリサイクル技術やシステムをグローバル展開し、生産活動および製品から生じる廃棄物の削減と再生利用、適正処理を推進する。 | 2030年までに、

|

基本的な考え方

世界人口の増加や新興国の経済成長に伴い、世界中で天然資源の消費量が増加しています。このままでは、大量採掘による資源枯渇や、大量消費されて増加した廃棄物による環境汚染の深刻化を招く可能性があります。特に、電動車の駆動用二次バッテリーに使用されている希少金属などの有用資源は、将来的な資源の枯渇が強く懸念されており、循環利用することが求められます。また、使用済み自動車の処理に関する制度構築が不十分な地域では、車両や部品の不法投棄・不適正処理につながりやすいため、危険物質の漏出による環境汚染や健康被害など、さまざまな問題が生じることが懸念されます。こうした状況に鑑み、スズキは自社製品に関わる取り組みだけでなく、使用済み自動車から再生資源を環境に負荷をかけず、安全に回収・処理する仕組みづくりにも注力していきます。

製品使用に対する取り組み

設計・開発における取り組み

四輪車における取り組み

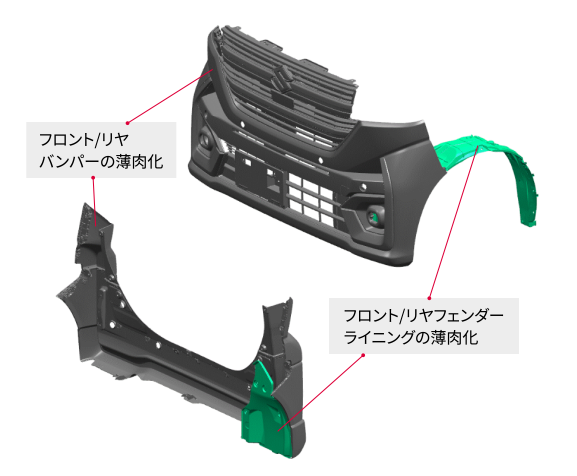

材料リデュースを目指した設計の継続

“3R”で最初に推進すべき項目は、リデュース(排出量削減)です。このため、スズキは「小・少・軽・短・美」の方針のもと、徹底した使用材料低減・軽量化に取り組みリデュースを推進しています。

例えば、外装部品では、フロント/リヤバンパーやフロント/リヤフェンダーライニングの薄肉化を実施しています。

植物性樹脂(バイオポリカーボネート)の利用

スズキでは、植物由来のイソソルバイドが主原料であるバイオポリカーボネート樹脂(以下、バイオPC)を自動車部品に採用することで、脱石油原料の利用による資源の有効利用に貢献しています。バイオPCは、発色性が良く、樹脂材料を着色することで、塗装並みの外観を有しています。そのため、塗装工程の廃止によるCO2、およびVOCの削減が可能です。

2014年の初代「ハスラー」の内装カラーパネルを皮切りに、「ラパン」「スペーシア」「ワゴンR」「ジムニー」「スイフト」「クロスビー」、2代目「ハスラー」、「スペーシア」の内装部品に採用されました。初代の「ハスラー」に採用されてから、耐衝撃性を改善した第二世代、耐衝撃性と外観性を両立した第三世代の材料を開発して、採用機種を拡大してきました。2021年には、ヨーロッパで販売される「S-CROSS」のフロントグリル、2024年度には、「ソリオ」と「ビターラ」のフロントグリルなど外装部品に採用されました。全機種合わせると2024年度実績で約1,100t/年使用されています。

スズキは、今後も着色樹脂材料、成形、金型技術を使い、採用機種を拡大していきます。

内装部品使用例(スペーシア)

外装部品使用例(ソリオ)

「スイフト」「スペーシアカスタム」「フロンクス」のバンパーグリルが「バイオマスマーク」に認定

スズキの「スイフト」「スペーシア カスタム」「フロンクス」に採用しているバンパーグリルが「バイオマスマーク※1」に認定されました。またスズキは、バイオマス製品の普及推進に優れた功績を挙げた取り組みとして、日本バイオマス製品推進協議会より、第14 回バイオマス製品普及推進功績賞を受賞しました。

バンパーグリルの樹脂材料はバイオマスポリカーボネート(デュラビオ※2)を使用し、植物由来の工業用でんぷんであるイソソルバイドを53%配合した環境に配慮した材料です。さらに高輝度着色材料のため塗装が不要となり、製造時に排出されるCO2や大気汚染の原因となるVOC の削減に貢献します。

スズキでは、バイオマス材料の自動車部品への採用を2014 年に発売した「ハスラー」(内装カラーパネル)をはじめ採用車種を拡大しました。石油由来の材料を使用した場合と比べ、CO2排出量を975t-CO2eq/年、VOC 排出量を50t/年(2023年11月~2024年10月)削減※3しました。また、純正用品として2024年6月にはセルロースを使用したジムニーデザインのマグカップを発売するなど、自動車部品以外でも植物由来材料を積極的に採用しています。

- ※1 バイオマスマーク:バイオマスマークは、生物由来の資源(バイオマス)を活用している環境商品の目印です。

- ※2 DURABIO™(デュラビオ™):三菱ケミカル株式会社が開発した植物由来のイソソルバイド(イソソルビド)を主原料としたバイオエンジニアリングプラスチックです。一般的な石油由来のポリカーボネート樹脂とは異なる種々特性を有しており、特に耐候性や表面特性などに高い機能を有した、植物由来の透明エンジニアリングプラスチックです。

- ※3 削減量は、「スイフト」「スペーシアカスタム」のみの数値です。

リサイクルにおける取り組み

リサイクル可能な樹脂材料の採用

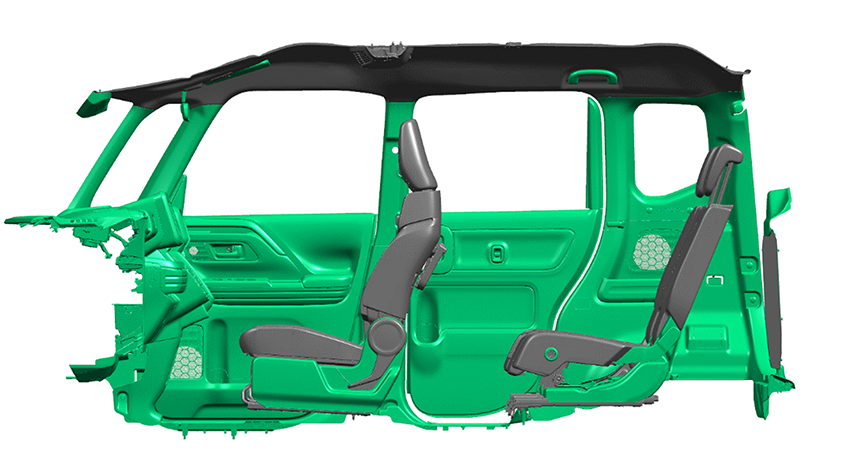

リサイクルのことまで配慮したクルマづくり(リサイクル設計)は、自動車の設計を行ううえで大切な取り組みです。

スズキは樹脂製の外装部品や内装部品にリサイクルしやすい材料を使用するなど、環境に配慮したクルマづくりに日々取り組んでいます。

■主なリサイクル可能樹脂材料の使用箇所(外装)

■主なリサイクル可能樹脂材料の使用箇所(内装)

スズキ、永大化工株式会社とCO2排出量削減を実現した「モノマテリアル・フロアマット」を共同開発

リサイクルを考慮した設計

新車の設計開発段階よりリサイクル性を考慮し、解体および分離が容易な車両づくりに取り組んでいます。

環境にやさしいシートの使用

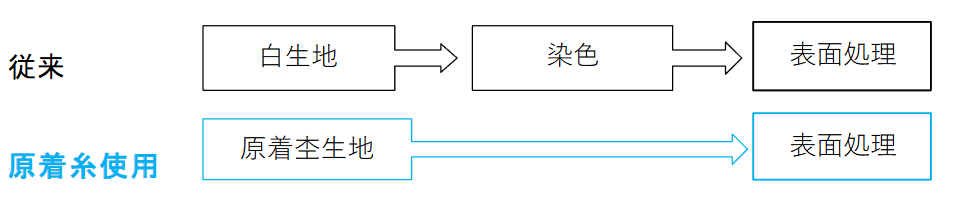

染料廃液や水使用量を削減したシート表皮の採用

2021年12月販売開始の「アルト」へ、表皮に原着糸※1を使用したシートを採用しています。

原着糸を使用することで、従来のシート表皮の製造に対して染料使用量を42%、水使用量を19%削減することを可能にしました。※2

限りある資源の有効活用、環境へ配慮したものづくりを行っています。

- ※1 原着糸・・・原料を融かして繊維にする工程で、顔料を加えて着色することでできる糸。

- ※2 スミノエテイジンテクノ株式会社調べ

■工程概念

■使用箇所(例:アルト HYBRID X)

二輪車における取り組み

軽量化に考慮した開発・設計

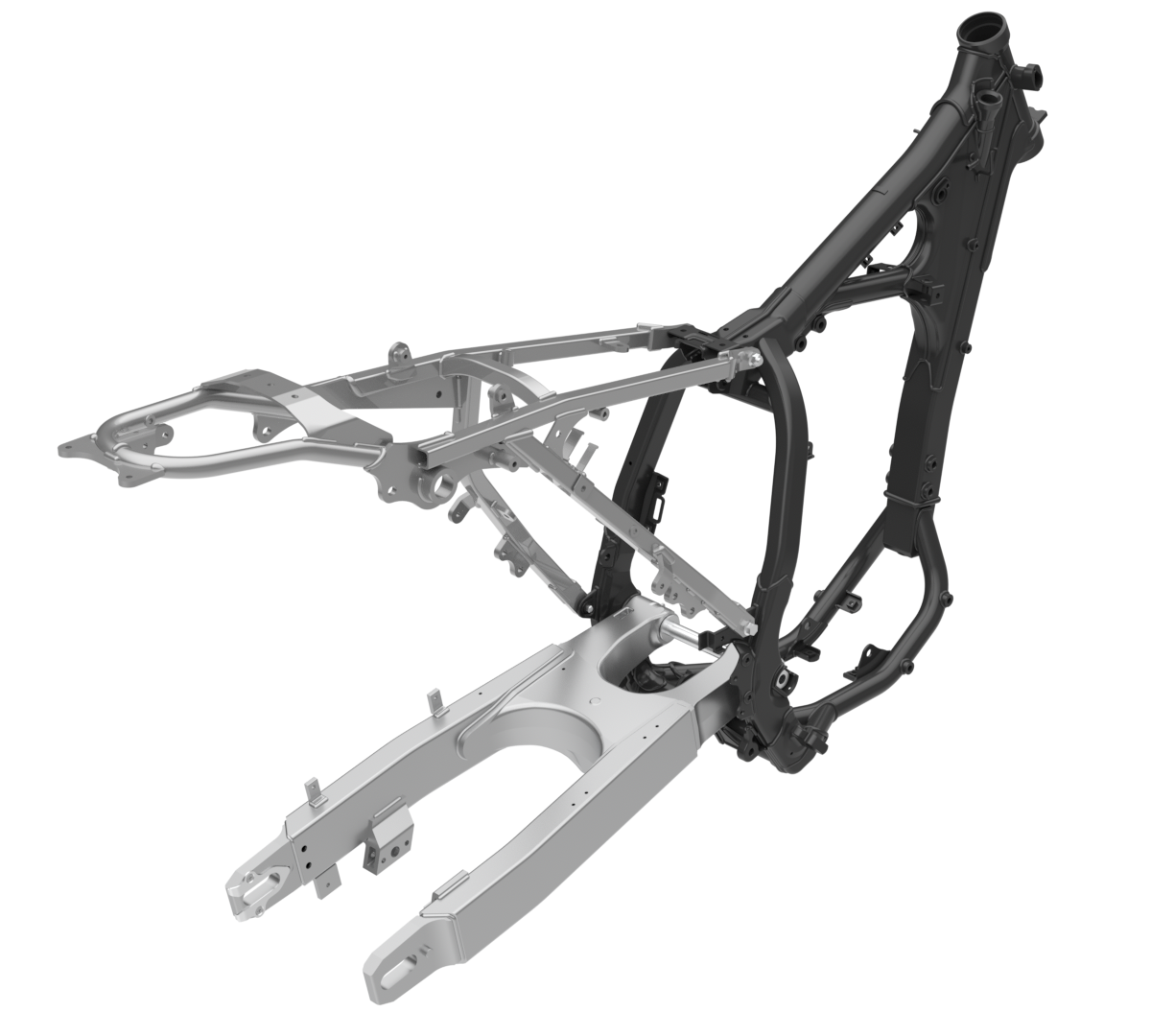

新型「DR-Z4S」は、法規対応のために現行「DR-Z400S」よりも骨格形状を大きく変更しましたが、小少軽短美を追求し、構造の簡素化や板厚適正化により重量増を5%に抑えました。

-

現行「DR-Z400S」

-

新型「DR-Z4S」

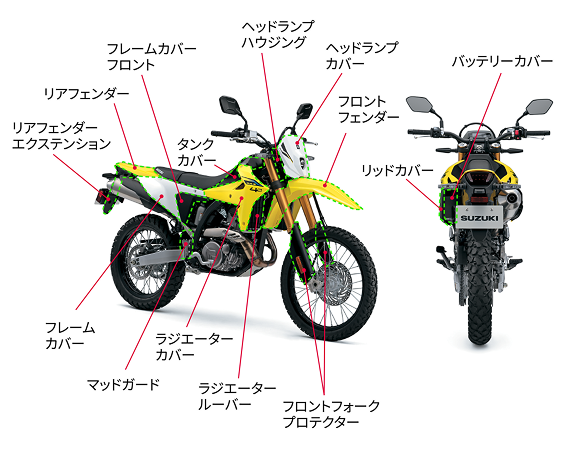

リサイクル可能な樹脂材料の採用

二輪車の設計開発においてリサイクルに配慮した取り組みを行っています。新型「DR-Z4S」では、リサイクルが容易なPP樹脂材料を下記外装部品で採用しています。

使用済み製品に対する取り組み

使用済み製品の引取・再資源化における取り組み

リユースにおける取り組み

補修用リビルト部品※(再生部品)

資源の有効利用とお客様の経済的負担軽減のため、オートマチックトランスミッション、CVTのリビルト部品の取り扱いを行っています。

※リビルト部品は、交換修理の際に取り外された部品を回収し、消耗・故障部分の交換および完成検査を行って再生した部品です。

使用済みリチウムイオンバッテリーのリユース技術開発

2012年9月発売の「ワゴンR」以降、マイルドハイブリッド車に搭載されているリチウムイオンバッテリー(写真左上)のリユースを推進するため、廃車から回収した使用済みリチウムイオンバッテリーをソーラー街灯用電源に二次利用(リユース)する技術を開発しました。

これまで使用済みとなったリチウムイオンバッテリーは余寿命を残したまま処分されていましたが、この技術開発により廃車10台分のバッテリーを1基のソーラー街灯の電源としてリユースすることを可能としました。

現在、本街灯をグループ内4拠点(本社、湖西工場、マリン技術センター、横浜研究所)および静岡県磐田市のアミューズ豊田(写真左下)に設置しています。また、本街灯の技術を応用し、廃車12台分の使用済みリチウムイオンバッテリーをリユース活用したサイネージ(看板)をスズキ自販浜松のスズキアリーナしのはらプラザに設置しています(写真右)。

今後もサーキュラーエコノミーの実現に向け、使用済みリチウムイオンバッテリーのリユース活用を推進していきます。

リサイクルにおける取り組み

国内のリサイクル法の取り組み

自動車リサイクル法の取り組み

2005年1月に施行された自動車リサイクル法※1に従って、使用済み自動車より発生するシュレッダーダスト(ASR※2)・エアバッグ類・フロン類の3品目を引き取り、再資源化などを行っています。

2024年度(2024年4月〜2025年3月)は次のとおり実施しました。

- ※1 自動車リサイクル法:正式名称 使用済み自動車の再資源化等に関する法律

- ※2 Automobile Shredder Residue:自動車破砕残渣

ASRの引き取りと再資源化

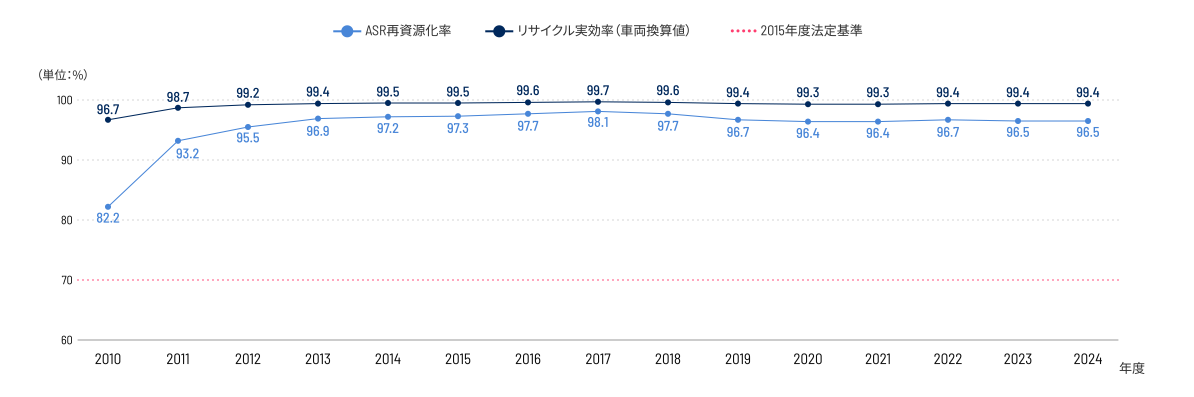

ASR再資源化率は96.5%で、2015年度以降の法定基準値「70%以上」を2008年度より継続して達成しています。また、車両換算したリサイクル実効率は99.4%※3を達成しています。

ASRの引き取りと再資源化は、日産自動車株式会社、マツダ株式会社、三菱自動車工業株式会社をはじめとする自動車メーカーなど12社(2025年3月31日現在)で結成した自動車破砕残さリサイクル促進チーム「ART※4」を通じて、法規要件の遵守、適正処理、再資源化率の向上、処理費用の低減を目標に全国のリサイクル事業者と連携しつつ取り組んでいます。

■ASR再資源化率とリサイクル実効率の推移※5

- ※3 解体・シュレッダー工程までで再資源化される比率約83%(2003/5合同会議報告書より引用)に残りのASR比率17%×ASR再資源化率96.7%を合算して算出

- ※4 Automobile shredder residue Recycling promotion Teamの略 自動車リサイクルに関する取り組みや再資源化などの実績状況は、下記HPをご覧ください。

https://www.suzuki.co.jp/about/csr/recycle/index.html - ※5 2023年度以前のリサイクル実効率は算定方法の見直しに伴い、遡って修正

エアバッグ類・フロン類の引き取りと再資源化など

エアバッグ類再資源化率は97.0%で法定基準値「85%以上」を2004年度より継続して達成しています。フロン類は69.5tを引き取り、破壊しました。エアバッグ類の引き取りと再資源化、およびフロン類の引き取りと破壊は、全メーカーなどと共同で「一般社団法人自動車再資源化協力機構」を設立し、全国のリサイクル事業者と連携しつつ取り組んでいます。今後も、使用済み自動車のリサイクルを一層推進するため、リサイクルが容易な製品づくり、省資源化と資源の有効利用、廃棄物の削減、リサイクル費用の低減、安定的なリサイクル体制の構築に向け、継続して取り組んでいきます。

海外のリサイクルの取り組み

インドでは、マルチ・スズキ・インディア社が使用済み自動車を適正に解体・リサイクルするため、法制化に先立って豊田通商グループと合弁会社MSTI(Maruti Suzuki Toyotsu India Private Limited)を設立し、2021年10月から廃車適正処理のモデル施設の稼働を開始しました。車両や部品の不法投棄を減らし、地球温暖化や土壌汚染・水質汚濁といった環境問題にも対応していきます。

EUでは、ELV(End-of-Life Vehicle)指令(2000/53/EC)や2023年8月に発効された電池規則(EU2023/1542)に基づき、各国の法規や実情に合わせて廃車やバッテリーなどの回収・リサイクルを含め、対応を推進しています。

また、自動車メーカーが共同で構築した国際解体情報システムIDIS(International Dismantling Information System)を通じて新型自動車の解体情報をタイムリーに処理業者へ提供しています。EUの「リサイクル可能率等による車両認証に関する指令(RRR指令:2005/64/EC)」では、リサイクル可能率95%以上を達成することが自動車の型式認証要件となっています。本指令の要求事項を満足させるため、材料データ収集や環境負荷物質確認などのシステムや体制について権限のある機関の監査を受け、2008年8月に適合証明(COCom:Certificate of Compliance)を取得し、欧州で販売するすべての車についてRRR指令の認可を取得しました。その後、改訂欧州RRR指令(2009/1/EC)に基づき権限のある機関の監査を受け、新適合証明(新COCom)を2011年10月に取得、以後2年ごとに更新し、新型車から改訂欧州RRR指令の認可を取得しています。

リサイクルの自主取り組み

バンパーリサイクルの取り組み

資源の有効利用のため、代理店で修理交換時に発生する使用済みバンパーの回収・リサイクルを進めています。当初はバンパー形状のまま代理店から回収していましたが、2000年以降は全国の代理店(一部の代理店を除く)にバンパー破砕機を設置し、バンパーを破砕して回収しています。さらに2012年度にバンパー破砕機を新設・増設しました。これによりバンパー輸送時の容積は6分の1となり、効率の良い運搬を行うことで物流に係るCO2排出量を削減しました。現在、回収したバンパーは、フューエルフィラーホースカバー、サイドデッキインシュレーターカバーのほか、バッテリーホルダー、エンジンアンダーカバー、フットレストなどの自動車部品にリサイクルしています。なお、2024年度は、7万6千本の使用済みバンパーを回収しています。

■修理交換バンパー由来のリサイクル材を使用した部品の例

キャリイ フューエルフィラー

ホースカバー

キャリイ サイドデッキ

インシュレーターカバー

バッテリーリサイクル

国内の「使用済みリチウムイオンバッテリー」の回収・リサイクル

低燃費化技術エネチャージ、S-エネチャージ、マイルドハイブリッド、ハイブリッド搭載車にはリチウムイオンバッテリーが採用されています。

スズキは、一般社団法人自動車再資源化協力機構を窓口としたリチウムイオンバッテリー無償回収システムの運用開始時に加入し、使用済みリチウムイオンバッテリーの回収・適正処理を行っています。2024年度までの廃車から回収した累計回収個数は36,694個になりました。

「使用済みリチウムイオンバッテリー」の回収・リサイクルの詳細については、下記HPをご覧ください。

https://www.suzuki.co.jp/about/csr/recycle/traders/#area2

海外の「使用済みリチウムイオンバッテリー」の回収・リサイクル

欧州では、リチウムイオンバッテリーを採用したマイルドハイブリッドシステム「SHVS」を搭載した「イグニス」「スイフト」「ビターラ」「S-CROSS」などおよびハイブリッドシステムを搭載した「ビターラ」「S-CROSS」を発売しています。

スズキは、EUの電池指令(2006/66/EC)、各国の法規や実情に合わせて使用済みリチウムイオンバッテリー回収・リサイクル体制を構築しています。電池指令に代わり2023年に発効したEU電池規則(EU2023/1542)に則った回収・リサイクル体制にも対応しています。

インドでは、「SHVS」を搭載した「シアズ」「エルティガ」「XL6」など発売しており、使用済みリチウムイオンバッテリーの回収・リサイクル体制をマルチ・スズキ社が構築しています。

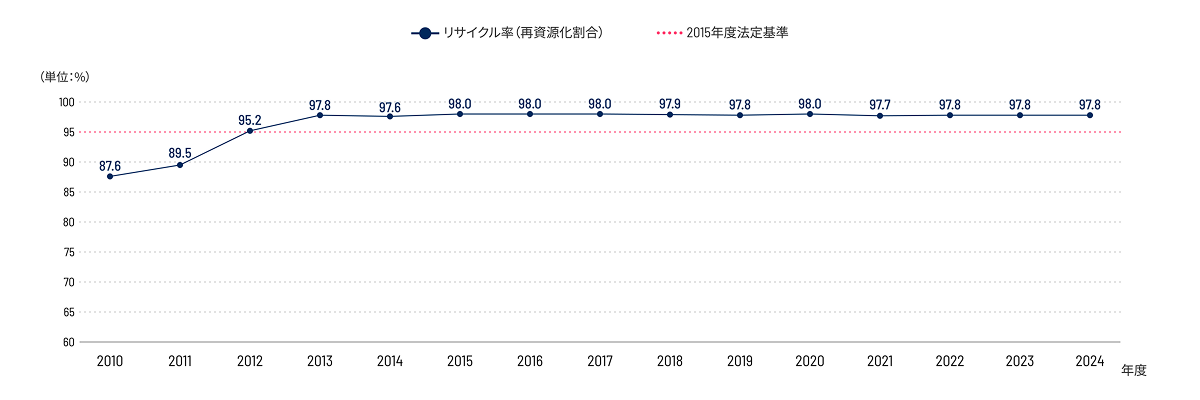

「二輪車リサイクル自主取り組み」について

「二輪車リサイクル自主取り組み」は2004年10月より開始し、国内二輪車メーカー4社および輸入事業者3社(2025年4月現在)が参加して、日本における二輪車の流通実態に即したリサイクルシステムを構築し、使用済み二輪車の廃棄・処理・リサイクルを行っています。また、2011年10月から、廃棄時無料引取を開始しています。廃棄二輪車はユーザーの利便性を考慮して全国の「廃棄二輪車取扱店」や「指定引取場所」で引き取っています。その後、全国13ヵ所の「処理・リサイクル施設」に収集され、解体・破砕・選別を行い、可能なものはリサイクル素材として再利用され、廃棄物については適正処分されます。2024年度スズキのリサイクル率は重量ベースで97.8%となり、リサイクル率95%の目標を達成しています。

詳細は下記の各ホームページをご覧ください。

スズキ二輪車リサイクル自主取り組みについて(詳細)

https://www1.suzuki.co.jp/motor/recycle/index.html

公益財団法人 自動車リサイクル促進センター

(二輪車リサイクルについて)

https://www.jarc.or.jp/motorcycle/

■スズキ二輪車製品のリサイクル率推移(2010年度~2024年度)

「FRP※船リサイクル自主取り組み」について

一般社団法人日本マリン事業協会が自主的に取り組む「FRP船リサイクルシステム」に主要製造事業者7社とともに積極的に参画をしています。

高強度で大きい、寿命が長い、全国に広く薄く分布するなどの製品特性による不適切な廃船処理を防止し、希望するユーザーの廃船処理を容易にするため「FRP船リサイクルシステム」は2007年から全国展開をしています。FRP船リサイクルシステムは、指定引取場所に収集された廃FRP船を粗解体した後、FRP破材を中間処理場に輸送し、破砕・選別などを行い、最終的にセメント焼成することによりリサイクル(マテリアル・サーマルリサイクル)を行うものです。本システムは国土交通省の実証実験で検証されており、FRP船の収集・解体・破砕を広域的に行うことにより、低コストでリサイクルシステムを実現しています。

※ FRP(ガラス繊維強化プラスチック)

詳細は下記の各ホームページをご覧ください。

スズキFRP 船リサイクルシステム自主取り組みについて

https://www1.suzuki.co.jp/marine/marinelife/recycle/index.html

一般社団法人日本マリン事業協会 FRP 船リサイクル事業

https://www.marine-jbia.or.jp/recycle/index.html

事業活動における取り組み

生産における取り組み

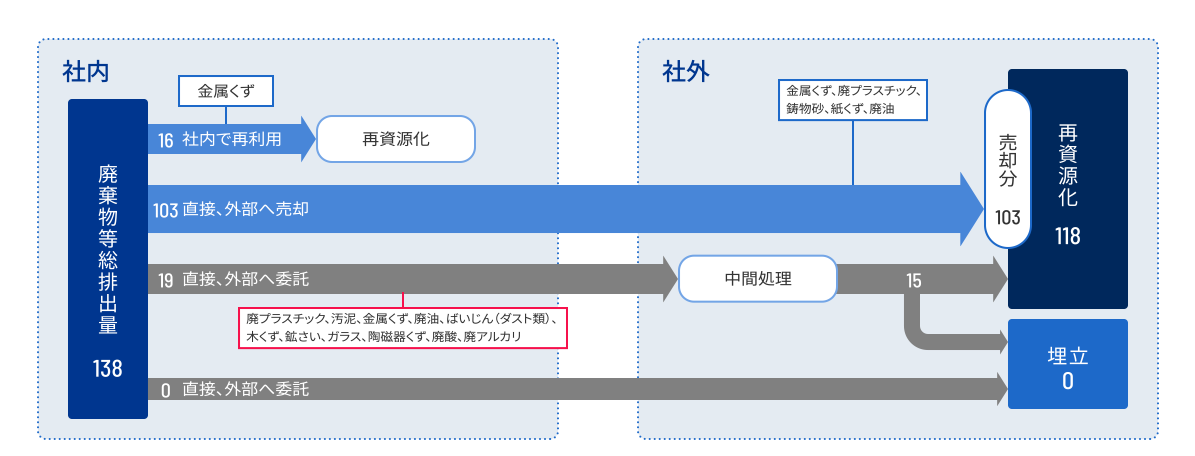

■廃棄物など※の流れ(単位:千t/年)

※廃棄物など:廃棄物と有価発生物を合わせたものをいう。

【集計対象範囲】

本社、磐田工場、湖西工場、大須賀工場、相良工場、浜松工場、金型工場

廃棄物の削減

廃棄物など総排出量

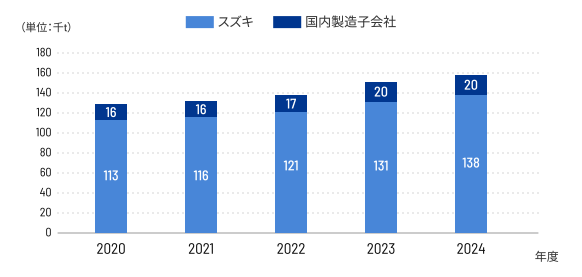

スズキおよび国内製造子会社の廃棄物など総排出量は158千t(前年度比104%)となりました。

■スズキグル-プ廃棄物など総排出量の推移

【集計対象範囲】

スズキ(本社、磐田工場、湖西工場、大須賀工場、相良工場、浜松工場、金型工場)、国内製造子会社4社

埋立廃棄物量

スズキおよび国内製造子会社の2024年度埋立廃棄物量は0.04tでゼロレベル化※を達成、今後も埋立廃棄物量ゼロレベルの維持を推進していきます。

※ゼロレベル化の定義

・国内工場+金型工場:埋立廃棄物量が1990年度(24,675t)の0.5%未満であること。

・国内製造子会社:埋立廃棄物量が2002年度(1,370t)の0.5%未満であること。

オフィス活動などにおける取り組み

スズキ本社では、発生した紙類の廃棄物は焼却しサーマルリサイクル(熱エネルギーとして再利用)していましたが、2005年7月以降「事務書類」「新聞・雑誌類」「段ボール」の分別回収を徹底することでマテリアルリサイクルへと変更しました。2024年度は紙類を129tリサイクルしました。

プラスチックに係る資源循環の促進などに関する法律への対応

スズキではプラスチック使用製品産業廃棄物などは2001年より100%再資源化などを行っており、今後も再資源化など100%の取り組みを継続します。

今後は、排出量の削減の取り組みに合わせ、分別徹底によりマテリアルリサイクルを推進し、原材料としてまたスズキ製品に活用できるような循環スタイルを目指します。

サプライチェーンなどにおける取り組み

輸送における取り組み

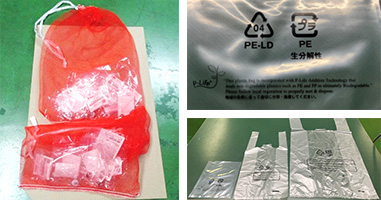

リデュースにおける取り組み

事業活動から生じるプラスチックごみを削減するため、2020年に船外機の製品および補給部品梱包からプラスチックを削減する活動を開始しました。この活動は、プラスチック梱包を①やめられないか②減らせないか③環境負荷の少ない材料にできないか、の優先順序で進められ、製品梱包資材および補給部品梱包資材をプラスチック材からレイヨン、紙、生分解性素材に変更しています。

活動開始から2025年3月までの累計プラスチック削減量は、約112トンに達しています。

出荷用梱包資材の削減

リターナブル容器の利用 ダンボール箱のリユース

<補給部品出荷用ダンボールなどの梱包材重量削減>

補給部品の国内出荷用に、リターナブル容器の使用を進めています。又、国内部品センター向け使用ダンボールのリユース(再利用)を図りました。

2024年度は、全体の約32.2%に使用し、約186.6tのダンボールを削減しました。

リユース・リサイクルにおける取り組み

廃棄資材の再利用

補給部品の輸送中の破損を防ぐため、工場で発生する廃材を再利用し、緩衝材を製作しています。2024年度は、約0.8tの廃ダンボールを再利用しました。

ダンボール再利用

梱包資材プラスチックの削減

補給部品の出荷で使用する梱包ポリ袋を国内部品センター向けはリターナブル袋使用にて脱プラスチック化。また、石油由来のポリ袋を生分解性へ移行し地球環境保護に取り組んでいます。2024年度は8.0tの石油由来のポリ袋使用重量を削減しました。